Metallisk maling

YR-9(8)806-(10-19)

Merke: YongRong

Produktopprinnelse: Guangdong, Kina

Leveringstid: 7-10 dager

Forsyningskapasitet: 5 tonn/dag

Send Inquiry

Product Description

Guangdong Yongrong New Building Materials Co., Ltd. spesialiserer seg på produksjon av industrielle metallbelegg. Ved å bruke høyytelses epoksy/polyuretan-basematerialer kombinert med anti-korrosjonsfyllstoffer som kjerne, har den fordeler som overlegen vedheft, motstand mot syre- og alkalikorrosjon, værbestandighet, antialdringsegenskaper og rask herding. Det gir langsiktig beskyttelse for metallutstyr og reduserer vedlikeholdskostnadene. Yongrong er egnet for ulike felt, inkludert fabrikkrørledninger, lagertanker og stålkonstruksjoner, og ønsker engroskjøp velkommen og tilbyr bulkforsyning og tilpasningstjenester til industrikunder.

Product Parameter

Product Feature

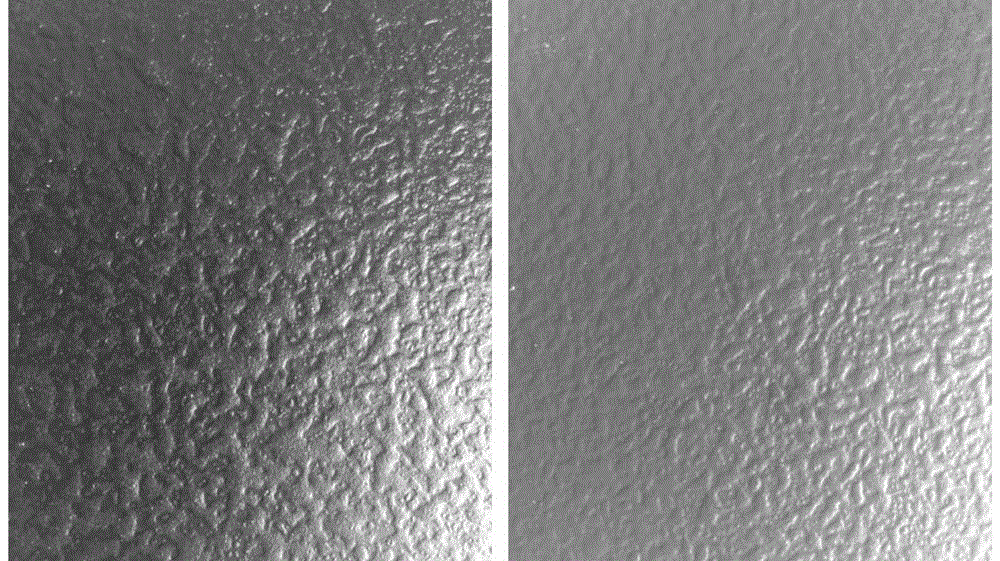

Yongrong Industrial Metal Coating er et profesjonelt beskyttende belegg laget av høyytelses epoksy- eller polyuretanharpiks som base, med tilsatt anti-korrosjonspigmenter, fyllstoffer og herdemidler. Kjerneprinsippet er å blokkere etsende medier gjennom en tett beleggfilm, noe som gir flere fordeler, inkludert korrosjonsbestandighet, slitestyrke og kjemisk motstand. Yongrong Industrial Metal Coating gir pålitelig beskyttelse for metalloverflater.

I. Produktintroduksjon

Yongrong Industrial Metal Coating bruker en avansert formel for å sikre langvarig holdbarhet av metalloverflater.

II. Produktfunksjoner

• Høyeffektiv korrosjonsbeskyttelse: Saltspraybestandighet >1000 timer, betydelig motstand mot sure og alkaliske kjemiske medier, egnet for tøffe industrielle miljøer.

• Miljøvennlig og trygt: Lav VOC-formel, oppfyller nasjonale miljøstandarder, trygg for bruk i lukkede rom.

• Enkel påføring: Støtter sprøyting, børsting og rullepåføring; enkelt strøk tykkelse opptil 100μm; hurtigtørkende, egnet for belegg av stort utstyr.

III. Applikasjonsscenarier (scenariobaserte løsninger)

Yongrong Industrial Metal Coating er egnet for korrosjonsbeskyttelse av stålkonstruksjonsbroer, beskyttelse av rørledninger og lagertanker, overflatebelegg av fabrikkutstyr og metallbeskyttelse av offshore-plattformer, og gir målrettede og langsiktige løsninger for å sikre sikker drift av industrianlegg.

Fargevalg: Standardfarger inkluderer grå, rød og svart; tilpassede farger støttes også.

Pakkespesifikasjoner:

• 20 kg/trommel/20 liter (Yongrong standard limtrommel)

• 25 kg/pose

• 1000 kg/trommel/1000L (Yongrong tonn beholder)

V. Byggretningslinjer

Forberedelse av underlag

• Rengjøring: Fjern olje og rust; bruk sandblåsing eller sliping til Sa2.5-grad.

• Reparasjon: Fyll defekter med matchende kitt.

Påføring av belegg

• Sprøyting: Airless sprøytetrykk 0,3-0,5 MPa, enkeltstrøk tykkelse 80-150 μm.

• Pensel/rullebelegg: Egnet for små områder, påfør jevnt i flere lag.

Kur: Overflatetørker på 1-2 timer, helt tørr på 24 timer, oppnår optimal ytelse på 7 dager.

Yongrong gir profesjonell veiledning for å sikre optimale resultater i industrielle metallbeleggingsapplikasjoner.

VI. Forholdsregler

• Miljøkrav: Påføringstemperatur 5-35 ℃, fuktighet ≤85 %, unngå påføring i regnvær.

• Sikkerhetsregler: Bruk verneutstyr, unngå innånding av malingståke.

• Beskyttelse av ferdig produkt: Unngå mekanisk skade under herdeperioden.

VII. Sikkerhet og lagring

Sikkerhetsregler: Hold deg unna brann når du påfører Yongrong industrielle metallbelegg; vask umiddelbart ved hudkontakt.

Oppbevaringsbetingelser: Oppbevares på et kjølig, tørt sted ved 5-35 ℃, holdbarhet 12 måneder.

VIII. Applikasjonsverktøy

Sprøyteutstyr: Luftløs sprøyte, ruller, børster, etc.

Merk: Ytelses- og påføringsdataene til Yongrong Industrial Metal Coating-produkter oppført ovenfor ble oppnådd under spesifikke eksperimentelle forhold. Imidlertid er det faktiske bruksmiljøet for produktene mangfoldig og ikke underlagt våre begrensninger. Hvis du har spørsmål, vennligst kontakt Guangdong Yongrong New Building Materials Co., Ltd. Vi forbeholder oss retten til å revidere produkthåndboken uten ytterligere varsel.

I. Produktintroduksjon

Yongrong Industrial Metal Coating bruker en avansert formel for å sikre langvarig holdbarhet av metalloverflater.

II. Produktfunksjoner

• Høyeffektiv korrosjonsbeskyttelse: Saltspraybestandighet >1000 timer, betydelig motstand mot sure og alkaliske kjemiske medier, egnet for tøffe industrielle miljøer.

• Miljøvennlig og trygt: Lav VOC-formel, oppfyller nasjonale miljøstandarder, trygg for bruk i lukkede rom.

• Enkel påføring: Støtter sprøyting, børsting og rullepåføring; enkelt strøk tykkelse opptil 100μm; hurtigtørkende, egnet for belegg av stort utstyr.

III. Applikasjonsscenarier (scenariobaserte løsninger)

Yongrong Industrial Metal Coating er egnet for korrosjonsbeskyttelse av stålkonstruksjonsbroer, beskyttelse av rørledninger og lagertanker, overflatebelegg av fabrikkutstyr og metallbeskyttelse av offshore-plattformer, og gir målrettede og langsiktige løsninger for å sikre sikker drift av industrianlegg.

Fargevalg: Standardfarger inkluderer grå, rød og svart; tilpassede farger støttes også.

Pakkespesifikasjoner:

• 20 kg/trommel/20 liter (Yongrong standard limtrommel)

• 25 kg/pose

• 1000 kg/trommel/1000L (Yongrong tonn beholder)

V. Byggretningslinjer

Forberedelse av underlag

• Rengjøring: Fjern olje og rust; bruk sandblåsing eller sliping til Sa2.5-grad.

• Reparasjon: Fyll defekter med matchende kitt.

Påføring av belegg

• Sprøyting: Airless sprøytetrykk 0,3-0,5 MPa, enkeltstrøk tykkelse 80-150 μm.

• Pensel/rullebelegg: Egnet for små områder, påfør jevnt i flere lag.

Kur: Overflatetørker på 1-2 timer, helt tørr på 24 timer, oppnår optimal ytelse på 7 dager.

Yongrong gir profesjonell veiledning for å sikre optimale resultater i industrielle metallbeleggingsapplikasjoner.

VI. Forholdsregler

• Miljøkrav: Påføringstemperatur 5-35 ℃, fuktighet ≤85 %, unngå påføring i regnvær.

• Sikkerhetsregler: Bruk verneutstyr, unngå innånding av malingståke.

• Beskyttelse av ferdig produkt: Unngå mekanisk skade under herdeperioden.

VII. Sikkerhet og lagring

Sikkerhetsregler: Hold deg unna brann når du påfører Yongrong industrielle metallbelegg; vask umiddelbart ved hudkontakt.

Oppbevaringsbetingelser: Oppbevares på et kjølig, tørt sted ved 5-35 ℃, holdbarhet 12 måneder.

VIII. Applikasjonsverktøy

Sprøyteutstyr: Luftløs sprøyte, ruller, børster, etc.

Merk: Ytelses- og påføringsdataene til Yongrong Industrial Metal Coating-produkter oppført ovenfor ble oppnådd under spesifikke eksperimentelle forhold. Imidlertid er det faktiske bruksmiljøet for produktene mangfoldig og ikke underlagt våre begrensninger. Hvis du har spørsmål, vennligst kontakt Guangdong Yongrong New Building Materials Co., Ltd. Vi forbeholder oss retten til å revidere produkthåndboken uten ytterligere varsel.

Send Inquiry

Please Feel free to give your inquiry in the form below. We will reply you in 24 hours.

RELATED PRODUCTS